История разработки

В конце 80-х годов Министерство автомобильной промышленности объявило тендер на разработку добавки в моторное масло, которая позволила бы повысить эффективность работы двигателей внутреннего сгорания и увеличить их моторесурс. В качестве прототипа, предлагался продукт швейцарской фирмы Лубрифилм, реметаллизант METAL-5.

Справка: METAL 5 — суспензия частиц свинца в масляной композиции. Размер частицы от 1 микрона.

Одной из лабораторий, взявшихся за исследование, была лаборатория Одесского Государственного Университета им. Мечникова. Предыдущие исследования этого коллектива, были связаны с разработкой токопроводящих элементов для космической промышленности, и некоторые работы велись с ультрадисперсными фракциями меди. Именно поэтому было решено проверить свойства меди в качестве реметаллизанта. Данные, полученные в результате самых первых экспериментов, поражали своей очевидностью: износ не только значительно уменьшался, но также наблюдалось восстановление размеров изношенных участков практически до номинальных размеров.

Но оставался ряд технических и технологических задач которые небходимо было решить. Вот некоторые из них: стабилизация частиц в масле, препятствование слипанию частиц (при размерах в тысячные доли микрона, частицы легко собираются в конгломераты), и самое основное, это получение частиц, реальный размер которых позволяет применить приставку НАНО, в промышленных объемах, а это и разработка нового оборудования, и разработка нового технологического процесса ведь медные частицы такого размера в считанные секунды превращаются в оксид при контакте с кислородом атмосферы.

Таким образом, основой разработки стал метод получения ультрадисперсной фракции меди. Этот метод позволил получить порошок с частицами имеющими размеры 0,8nm – 90nm. (0,0008мкм-0,09мкм). Частица такого размера содержит в своем поверхностном слое количество молекул соизмеримое с количеством молекул внутри частицы, при этом многократно повышается активность поверхностного слоя, и частица начинает проявлять свойства близкие к свойствам жидкого метала, а это полностью изменяет сам принцип действия частиц на поверхность металла. Для сравнения, размеры частиц используемых в других реметаллизантах в тысячи раз больше, и достигают 2000 – 3000nm.

Почему было решено получать такую мелкую частицу, ведь прототип содержал частицу размером около 1 мкм?

Дело в том, что при размерах частицы более 1 мкм, медь может проявлять свойства абразива и эффект был бы прямо противоположный. Это одна из причин, почему производители реметаллизантов используют не чистую медь, а ее сплавы используя другие металлы в качестве пластификатора, а в некоторых случаях используют другие мягкие металлы.

В случае с Ремолом, использование чистой меди было принципиальным, так как в ряду электрохимической напряженности металлов, Медь стоит справа от водорода, поэтому идеально встраиваясь в кристаллическую решетку железа (можно вспомнить, что перед покрытием хромом, железную заготовку покрывают тонким слоем меди). Кроме того, атом меди, встраиваясь в кристаллическую решетку, вытесняет атом водорода, тем самым снижая водородное охрупчивание металла, которое является одной из причин разрушения поверхности нагруженных пар трения. Так же, такая мелкая фракция частиц меди, начинает проявлять свойства катализатора процесса сгорания топлива, при попадании в камеру сгорания даже ничтожно-малого количества частиц.

Форма частиц Ремол-2 шарообразная, тогда как частицы других реметаллизантов в большинстве случаев имеют чешуйчатую форму. Попутно хочу заметить, что частицы более мелкого размера свободнее проникают через масляный фильтр, дольше не осаждаются после остановки двигателя.

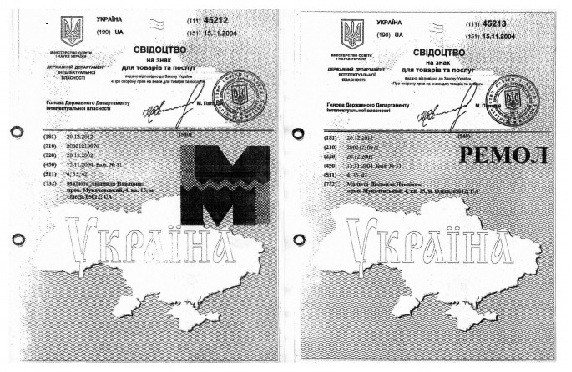

В результате работы, были успешно решены все технологические задачи, и в 1989 году появился сначала экспериментальный продукт Ремол-1, а затем, после комплексных испытаний вышел в свет и РЕМОЛ-2. Хотелось бы отметить выдающийся вклад в это, а так же огромные усилия направленные на внедрение реметаллизанта Ремол-2 его разработчика — Малюты Людмилы Павловны, и Малюты Николая Петровича — сделавшего очень много для популяризации этой технологии.

На этапе испытаний нам оказали значительную помощь научные сотрудники и инженеры АвтоВАЗа: начальник лаборатории горюче-смазочных материалов Дорфман В.П., начальник отдела доводки двигателей Шишкин Ю.Н., начальник бюро надежности двигателей Бывшев П.Я. и другие научные и технические сотрудники.