Історія розробки

Наприкінці 80-х років Міністерство автомобільної промисловості оголосило тендер на розробку добавки до моторної оливи, яка дала б змогу підвищити ефективність роботи двигунів внутрішнього згоряння і збільшити їхній моторесурс. Як прототип, пропонувався продукт швейцарської фірми Лубріфілм, реметалізант METAL-5.

Довідка: METAL 5 — суспензія частинок свинцю в олійній композиції. Розмір частинки від 1 мікрона.

Однією з лабораторій, що взялися за дослідження, була лабораторія Одеського Державного Університету ім. Мечникова. Попередні дослідження цього колективу були пов'язані з розробкою струмопровідних елементів для космічної промисловості, і деякі роботи велися з ультрадисперсними фракціями міді. Саме тому було вирішено перевірити властивості міді як реметалізанта. Дані, отримані в результаті найперших експериментів, вражали своєю очевидністю: знос не тільки значно зменшувався, але також спостерігалося відновлення розмірів зношених ділянок практично до номінальних розмірів.

Але залишалася низка технічних і технологічних завдань, які необхідно було вирішити. Ось деякі з них: стабілізація частинок у маслі, перешкоджання злипанню частинок (при розмірах у тисячні долі мікрона частки частинки легко збираються в конгломерати), і найголовніше — це отримання частинок реальний розмір яких дає змогу застосувати приставку НАНО, у промислових об'ємах, а це і розробка нового обладнання, і розробка нового технологічного процесу, адже мідні частки такого розміру за лічені секунди перетворюються на оксид під час контакту з киснем атмосфери.

Таким чином, основою розробки став метод отримання ультрадисперсної фракції міді. Цей метод дав змогу отримати порошок із частинками, що мають розміри 0,8nm – 90nm. (0,0008мкм-0,09мкм). Частинка такого розміру містить у своєму поверхневому шарі кількість молекул, порівнянну з кількістю молекул усередині частинки, при цьому багаторазово підвищується активність поверхневого шару, і частка починає проявляти властивості, близькі до властивостей рідкого металу, а це повністю змінює сам принцип дії частинок на поверхню металу. для порівняння: розміри часток, які використовуються в інших реметаллізантах, у тисячі разів більші, і сягають 2000 – 3000nm.

Чому було вирішено отримувати таку дрібну частинку, адже прототип містив частинку розміром близько 1 мкм?

Річ у тім, що при розмірах частинки понад 1 мкм, мідь може проявляти властивості абразиву і ефект був би прямо протилежний. Це одна з причин, чому виробники реметалізантів використовують не чисту мідь, а її сплави, використовуючи інші метали як пластифікатор, а в деяких випадках використовують інші м'які метали.

У випадку з Ремолом використання чистої міді було принциповим, адже в ряду електрохімічної напруженості металів мідь стоїть праворуч від водню, тому, ідеально вбудовуючись у кристалічну решітку заліза (можна згадати, що перед покриттям хромом залізну заготовку вкривають тонким шаром міді), атом міді витісняє атом водню, тим самим зменшуючи водневий крихкіт металу, який є однією з причин руйнування поверхні навантажених пар тертя. Так само, така дрібна фракція частинок міді починає проявляти властивості каталізатора процесу згоряння палива, за умови потрапляння в камеру згоряння навіть мізерно-малої кількості частинок.

Форма частинок Ремол-2 куляста, тоді як частинки інших реметалізантів здебільшого мають лускату форму. Принагідно хочу зауважити, що частинки дрібнішого розміру вільніше проникають через масляний фільтр, довше не осідають після зупинки двигуна.

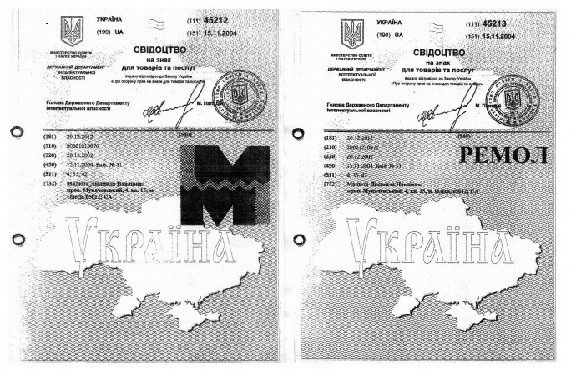

В результаті роботи були успішно вирішені всі технологічні завдання, і в 1989 році з'явився спочатку експериментальний продукт Ремол-1, а потім, після комплексних випробувань вийшов у світ і РЕМОЛ-2. Хотілося б відзначити видатний внесок у це, а також величезні зусилля, спрямовані на впровадження реметалізму Ремол-2 його розробника — Малюти Людмили Павлівни, та Малюти Миколи Петровича, який зробив дуже багато для популяризації цієї технології.

На етапі випробувань нам надали значну допомогу наукові співробітники та інженери АвтоВАЗу: начальник лабораторії паливно-мастильних матеріалів Дорфман В. П., начальник відділу доведення двигунів Шишкін Ю. М., начальник бюро надійності двигунів Бившев П. Я. та інші наукові та технічні співробітники.